一、耐久性

汽车的耐久性是指其“保持质量和功能的使用时间”,一般汽车企业对整车耐久性的要求都是XX年或XX万公里,为了达到整车的耐久性,就需要整车、系统、子系统和零件分别满足各自的耐久性要求。

在车辆开发领域,耐久性、疲劳、寿命和可靠性这几个概念常常混为一谈,其实他们是有联系又有区别的。

二、疲劳

疲劳是指试件或构件材料在交变应力与交变应变的作用下,裂纹萌生、扩展,直到小片脱落或断裂的过程称为疲劳。

汽车在行驶时不断受到来自路面不平而引起的路面冲击载荷,同时还受到转向侧向力、驱动力和制动力的作用。这些力一般都随着时间发生变化。另外,汽车发动机本身也是一个振动源。因此,汽车在行驶过程中处于一个相当复杂的振动环境中,其各个零部件一般都会受到随着时间发生的应力、应变的作用。经过一定的工作时间,一些零部件就会发生疲劳损坏,出现裂纹或断裂。

据统计,汽车90%以上的零部件损坏都属于疲劳损坏。

汽车及其零部件的失效寿命是个随机变量,具有统计性质,一般而言,符合2参数威布尔分布,或者高斯分布。一般采用B10寿命来评估汽车及其零部件的寿命,即要求汽车零部件达到这个寿命时发生失效的概率为10%,或者说可靠度为90%。目前,轿车的设计寿命一般是16万公里。很多汽车零部件的设计寿命(B10寿命)就是16万公里。也可以这样理解,一大批汽车零部件中,达到设计寿命(B10寿命)时要求有90%的产品还能够正常工作。所以现代可靠性的概念已经包括了汽车耐久性的概念。

三、可靠性

可靠性是指产品在规定条件和规定时间内产品可能完成规定功能(可靠的/存活),可能完不成规定功能(不可靠的/失效)。因此,可靠度是产品在规定条件,规定时间内,完成规定功能的概率。

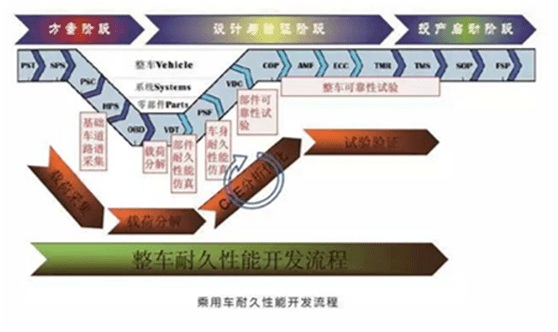

汽车行业耐久性能开发流程

为了使汽车产品具有需要的工作寿命和可靠性,行业内已经广泛采用了一套设计、分析和试验的流程。

首先,通过试验测量产品载荷、载荷历程数据,并且提供给设计工程师,设计工程师据此确定产品的形状和尺寸。然后,对产品进行结构分析、疲劳耐久寿命预测和改进设计。最后,再进行试验,以检验疲劳寿命预计的正确性,并且确保产品具有需要的工作寿命和可靠度。

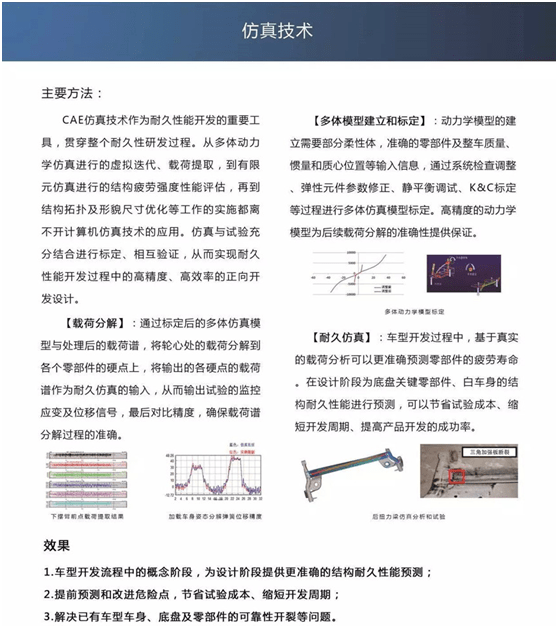

耐久性能开发流程与整车开发流程同步,可以从项目方案到量产车问题整改的全过程介入,其中包括载荷采集、载荷分解、CAE分析优化、试验验证4项主要工作,通过4项闭环工作的实施,可以提供整套的解决方案,并保证项目质量。

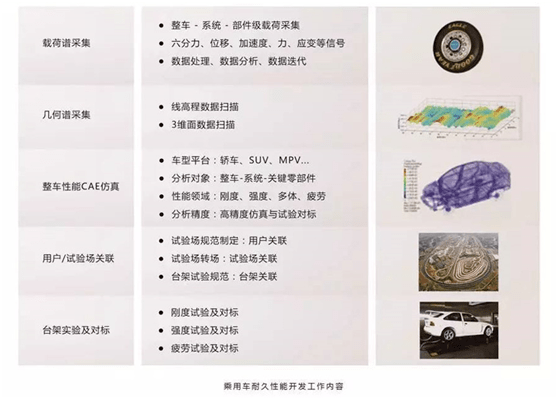

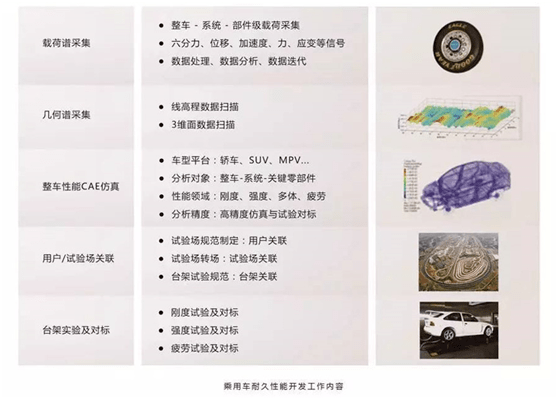

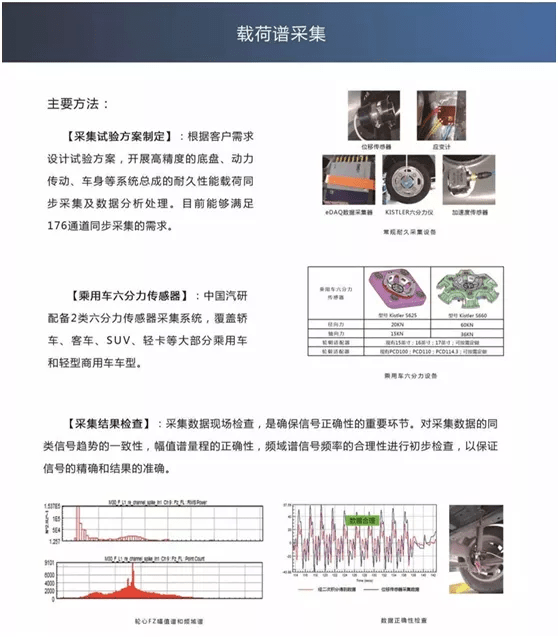

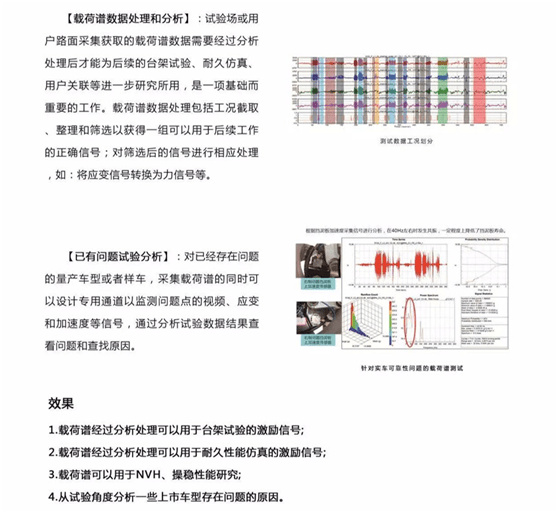

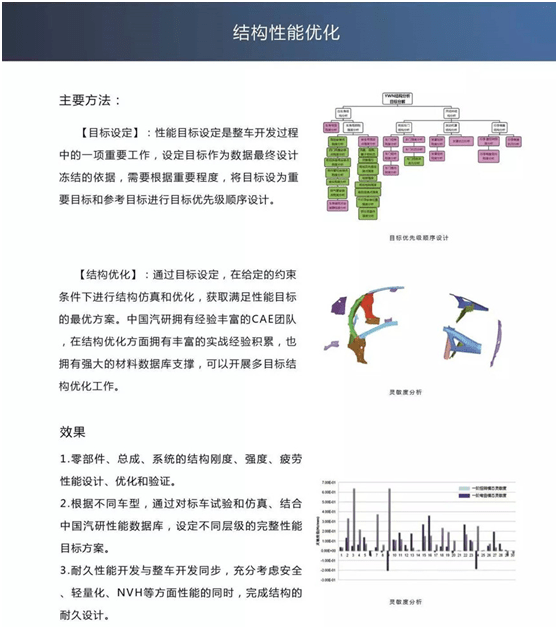

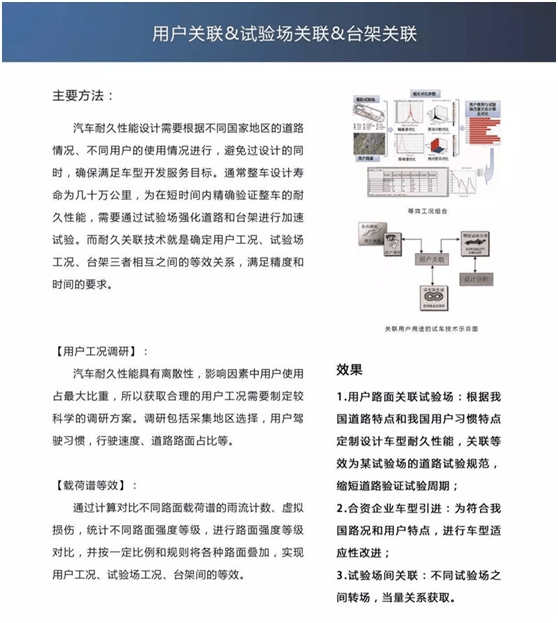

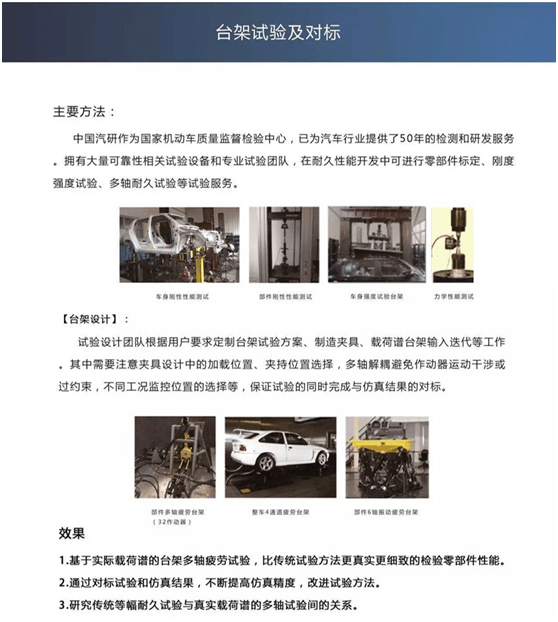

乘用车耐久性能开发解决方案一般主要包括5个方面的内容:载荷谱采集、几何谱采集、整车性能CAE仿真、用户/试验场关联和台架试验设计及对标。